1. Seoskoostumus

2. Homogenisointiprosessi

390 ℃ x eristys 1,0 tunnin ajan + 575 ℃ x eristys 8 tunnin ajan, jäähdytys voimakkaassa tuulessa 200 ℃:seen ja sitten vesijäähdytys.

3. Metallografinen rakenne

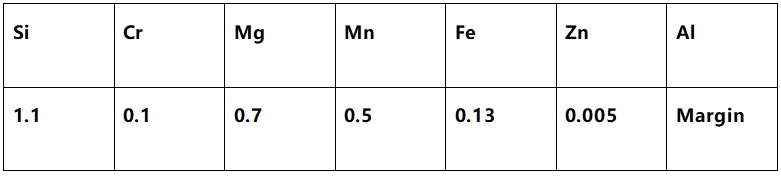

Kuva 1. Kellerin reagenssilla syövytetyn 6082-seosharkon ytimen metallografinen rakenne, jossa on hyvin kehittyneet dendriitit.

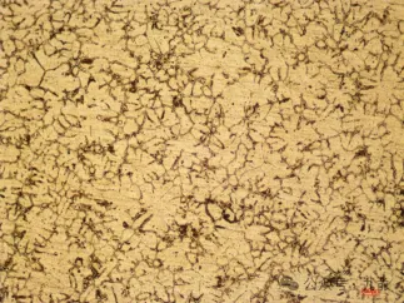

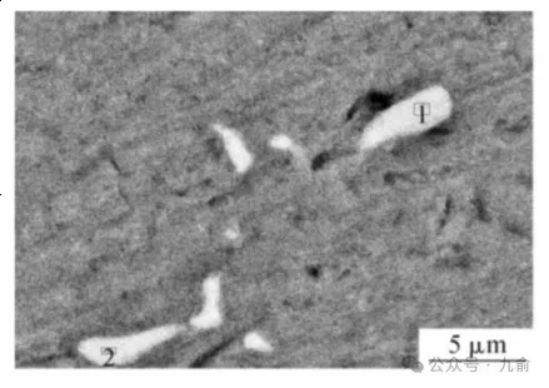

Kuva 2. Kellerin reagenssilla syövytetyn 6082-seosharkon ytimen metallografinen rakenne ja rakenne kiinteän liuoksen jälkeen.

4. Homogenisointilämpökäsittelyn vaikutus seoksen rakenteeseen

4.1 Kuten kuvassa 1 on esitetty, seoksella on valutilassa hyvin kehittyneet dendriitit, ja raerajoilla on suuri määrä verkostomaisia epätasapainossa olevia saostumisfaaseja.

4.2 Koska eri alkuaineiden sulamispisteet ovat erilaiset seoksen jähmettyessä, tämä peräkkäinen jähmettymisilmiö johtaa epätasaiseen liuenneen aineen koostumukseen kiteessä, mikä ilmenee erityisesti suuren määrän verkkosaostumisfaasien muodostumisena raerajoille.

4.3 Homogenisointikäsittelyn jälkeisessä mikrorakenteessa (kuva 2) raerajoilla saostuneiden faasien määrä vähenee huomattavasti ja raekoko kasvaa samaan aikaan. Tämä johtuu siitä, että atomien diffuusio tehostuu korkeassa lämpötilassa, harkossa tapahtuu segregaation eliminoitumista ja epätasapainofaasien liukenemista, ja raerajoilla olevat verkkoyhdisteet liukenevat osittain.

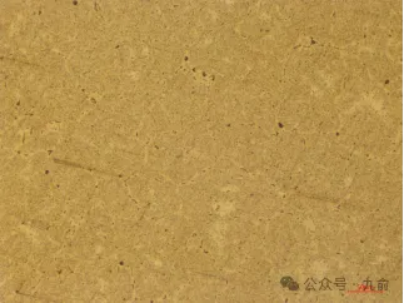

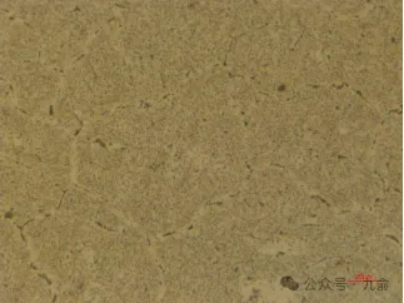

4.4 Kuten kuvassa 3 on esitetty, SEM-analyysillä valittiin saostuneen faasin eri osia EDS-analyysiä varten, mikä vahvisti, että saostunut faasi oli Al(MnFe)Si-faasia.

4.5 Seosvalussa muodostuu suuri määrä Mn:a sisältävää saostumisfaasia, josta osa pidättyy ylikyllästyneeseen kiinteään liuokseen. Korkean lämpötilan ja pitkäaikaisen homogenisointikäsittelyn jälkeen matriisissa ylikyllästetty Mn saostuu Mn-pitoisina yhdisteinä, mikä ilmenee suurena määränä dispergoituneina Mn-pitoisten yhdisteiden hajoamishiukkasina, jotka saostuvat kiteeseen (kuva 2).

4.6 Koska saostunut faasi sisältää Mn-alkuainetta, sillä on hyvä terminen stabiilius. Atomidiffuusion tehostuessa Al(MnFe)Si-faasin hiukkaset alkavat vähitellen sferoidisoitua.

Kuva 3 Al(MnFe)Si-faasi 6082-seoksessa

5. Liuosvanhenemisjärjestelmän vaikutus mekaanisiin ominaisuuksiin

Homogenisoinnin jälkeen 6082-seoksen raerajalla alun perin ollut verkkomainen saostunut faasi liukenee, mikä voi parantaa näytteen kokonaisvaltaisia mekaanisia ominaisuuksia. Samalla stabiili lämmönkestävä Al(MnFe)Si-faasi sferoidisoituu edelleen, mikä voi paremmin pysäyttää dislokaatiot. Tämä osoittaa, että materiaalin kokonaisvaltainen suorituskyky paranee homogenisointilämpökäsittelyn jälkeen.

6. Johtopäätös

6.1 6082-alumiiniseosharkossa on hyvin kehittyneet dendriitit ja suuri määrä verkostomaisia epätasapainossa tapahtuvia saostumisfaaseja raerajoilla.

6.2 Homogenisointikäsittelyn jälkeen mikroskooppinen tarkastelu paljasti, että saostuneiden faasien määrä väheni huomattavasti ja raekoko kasvoi samaan aikaan. Harkossa tapahtui segregaation poistumista ja epätasapainofaasien liukenemista, ja raerajoilla olevat verkkoyhdisteet olivat osittain liuenneet.

6.3 6082-seosta valaessa syntyy Al(MnFe)Si-saostumisfaasi. Tämä saostumisfaasi sisältää Mn-alkuainetta ja sillä on hyvä lämmönkestävyys. Homogenisointiprosessin edetessä saostumisfaasin hiukkaset alkavat vähitellen pallostumisominaisuuksiltaan. Nämä Mn-pitoiset yhdistehiukkaset dispergoituvat ja saostuvat tasaisesti kiteeseen.

6.4 Homogenisointikäsittelyn jälkeen verkoston saostuneen faasin liukeneminen osoittaa, että koko valanteen yleinen suorituskyky paranee homogenisointilämpökäsittelyn jälkeen.

Julkaisun aika: 8. kesäkuuta 2025