Rakentamisessa käytettävien alumiiniprofiilien selvitysmenetelmiin kuuluu yleensä punnitusselvitys ja teoreettinen selvitys. Punnitusselvityksessä alumiiniprofiilituotteet, mukaan lukien pakkausmateriaalit, punnitaan ja maksu lasketaan todellisen painon ja tonnihinnan perusteella. Teoreettinen selvitys lasketaan kertomalla profiilien teoreettinen paino tonnihinnalla.

Punnitussopeutumisen aikana todellisen punnitun painon ja teoreettisesti lasketun painon välillä on ero. Tähän eroon on useita syitä. Tässä artikkelissa analysoidaan pääasiassa painoeroja, jotka johtuvat kolmesta tekijästä: alumiiniprofiilien perusmateriaalin paksuuden vaihteluista, pintakäsittelykerrosten eroista ja pakkausmateriaalien vaihteluista. Tässä artikkelissa käsitellään, miten näitä tekijöitä voidaan hallita poikkeamien minimoimiseksi.

1. Pohjamateriaalin paksuuden vaihteluiden aiheuttamat painoerot

Profiilien todellisen paksuuden ja teoreettisen paksuuden välillä on eroja, mikä johtaa eroihin punnitun painon ja teoreettisen painon välillä.

1.1 Painon laskenta paksuusvaihtelun perusteella

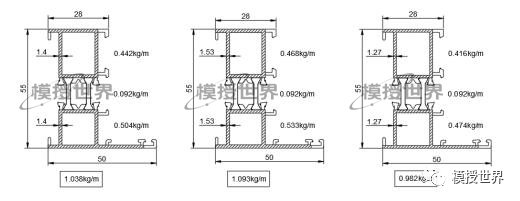

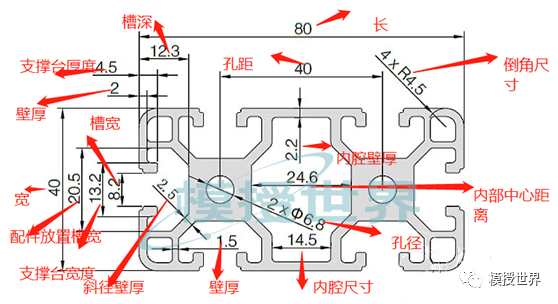

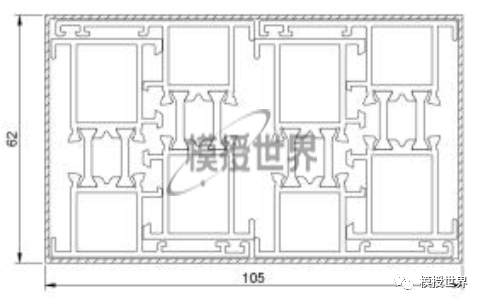

Kiinalaisen standardin GB/T5237.1 mukaan profiilien, joiden ulkokehä on enintään 100 mm ja nimellispaksuus alle 3,0 mm, tarkka poikkeama on ±0,13 mm. Esimerkkinä 1,4 mm paksun ikkunankarmiprofiilin teoreettinen paino metriä kohden on 1,038 kg/m. Positiivisella poikkeamalla 0,13 mm paino metriä kohden on 1,093 kg/m, ero on 0,055 kg/m. Negatiivisella poikkeamalla 0,13 mm paino metriä kohden on 0,982 kg/m, ero on 0,056 kg/m. 963 metriä kohden ero on 53 kg tonnia kohden, katso kuva 1.

On huomattava, että kuvassa on otettu huomioon vain 1,4 mm:n nimellispaksuisen profiilin paksuusvaihtelu. Jos kaikki paksuusvaihtelut otetaan huomioon, punnitun painon ja teoreettisen painon välinen ero olisi 0,13 / 1,4 * 1000 = 93 kg. Alumiiniprofiilien perusmateriaalin paksuuden vaihteluiden olemassaolo määrää punnitun painon ja teoreettisen painon välisen eron. Mitä lähempänä todellinen paksuus on teoreettista paksuutta, sitä lähempänä punnittu paino on teoreettista painoa. Alumiiniprofiilien valmistuksen aikana paksuus kasvaa vähitellen. Toisin sanoen samalla muottisarjalla tuotettujen tuotteiden punnittu paino on aluksi kevyempi kuin teoreettinen paino, sitten se on sama ja myöhemmin painavampi kuin teoreettinen paino.

1.2 Poikkeamien hallintamenetelmät

Alumiiniprofiilimuottien laatu on perustavanlaatuinen tekijä profiilien metriä kohti laskettavan painon hallinnassa. Ensinnäkin on tarpeen valvoa tarkasti muottien työhihnaa ja prosessointimittoja sen varmistamiseksi, että ulostulopaksuus täyttää vaatimukset ja että tarkkuus on 0,05 mm:n alueella. Toiseksi, tuotantoprosessia on valvottava hallitsemalla puristusnopeutta asianmukaisesti ja suorittamalla huoltotoimenpiteitä tietyn määrän muotin läpikulkujen jälkeen määräysten mukaisesti. Lisäksi muoteille voidaan tehdä nitrauskäsittely työhihnan kovuuden lisäämiseksi ja paksuuden kasvun hidastamiseksi.

2. Eri seinämänpaksuusvaatimusten teoreettinen paino

Alumiiniprofiilien seinämän paksuudella on toleranssit, ja eri asiakkailla on erilaiset vaatimukset tuotteen seinämän paksuudelle. Seinämän paksuuden toleranssivaatimusten mukainen teoreettinen paino vaihtelee. Yleensä vaaditaan vain positiivinen tai vain negatiivinen poikkeama.

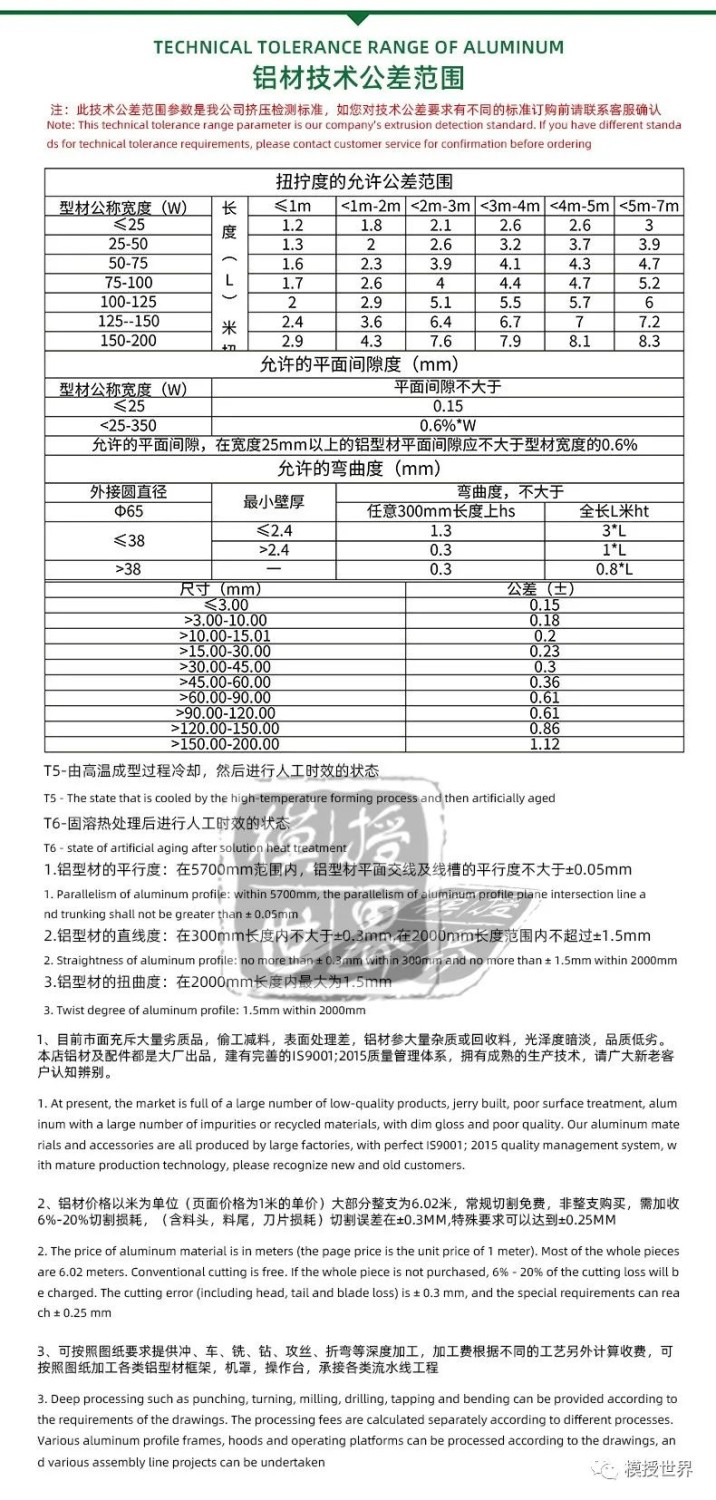

2.1 Positiivisen poikkeaman teoreettinen painoarvo

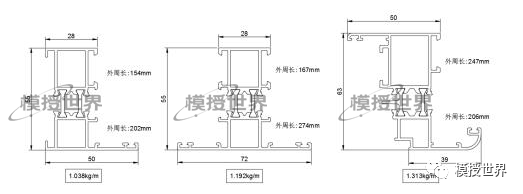

Alumiiniprofiileille, joiden seinämän paksuus on positiivinen, perusmateriaalin kriittinen kantava pinta-ala edellyttää, että mitattu seinämän paksuus on vähintään 1,4 mm tai 2,0 mm. Positiivisella toleranssilla laskettavan teoreettisen painon laskentamenetelmä on piirtää poikkeamakaavio, jossa seinämän paksuus on keskitetty, ja laskea paino metriä kohden. Esimerkiksi profiilille, jonka seinämän paksuus on 1,4 mm ja positiivinen toleranssi 0,26 mm (negatiivinen toleranssi 0 mm), seinämän paksuus keskitetyn poikkeaman kohdalla on 1,53 mm. Tämän profiilin paino metriä kohden on 1,251 kg/m. Punnitustarkoituksiin käytettävä teoreettinen paino tulisi laskea 1,251 kg/m perusteella. Kun profiilin seinämän paksuus on -0 mm, paino metriä kohden on 1,192 kg/m ja kun se on +0,26 mm, paino metriä kohden on 1,309 kg/m, katso kuva 2.

Jos seinämän paksuuden ollessa 1,53 mm vain 1,4 mm:n poikkileikkausta suurennetaan maksimipoikkeamaan (Z-maksimipoikkeama), painoero Z-maksimipositiivisen poikkeaman ja keskitetyn seinämän paksuuden välillä on (1,309–1,251) * 1000 = 58 kg. Jos kaikkien seinämän paksuuksien poikkeama on Z-maksimiarvolla (mikä on erittäin epätodennäköistä), painoero olisi 0,13/1,53 * 1000 = 85 kg.

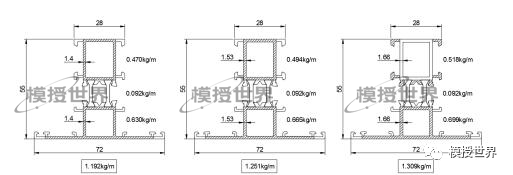

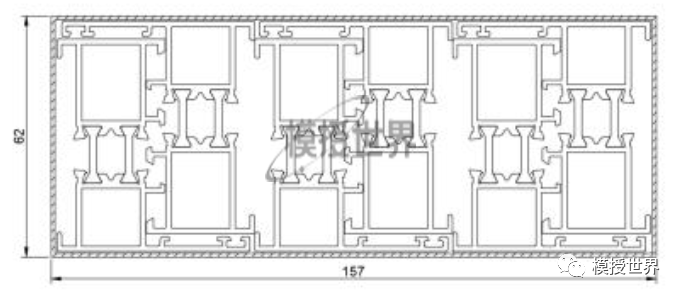

2.2 Negatiivisen poikkeaman teoreettinen painoarvo

Alumiiniprofiilien seinämän paksuus ei saa ylittää määritettyä arvoa, mikä tarkoittaa seinämän paksuuden negatiivista toleranssia. Teoreettinen paino tässä tapauksessa tulee laskea puolena negatiivisesta poikkeamasta. Esimerkiksi profiilille, jonka seinämän paksuus on 1,4 mm ja negatiivinen toleranssi 0,26 mm (positiivinen toleranssi 0 mm), teoreettinen paino lasketaan toleranssin puolen (-0,13 mm) perusteella, katso kuva 3.

1,4 mm:n seinämänpaksuudella paino metriä kohden on 1,192 kg/m, kun taas 1,27 mm:n seinämänpaksuudella paino metriä kohden on 1,131 kg/m. Näiden kahden välinen ero on 0,061 kg/m. Jos tuotteen pituudeksi lasketaan yksi tonni (838 metriä), painoero olisi 0,061 * 838 = 51 kg.

2.3 Painon laskentamenetelmä eri seinämänpaksuuksilla

Yllä olevista kaavioista voidaan nähdä, että tässä artikkelissa käytetään nimellisiä seinämänpaksuuden lisäyksiä tai vähennyksiä eri seinämänpaksuuksien laskennassa sen sijaan, että niitä sovellettaisiin kaikkiin poikkileikkauksiin. Kaaviossa vinoviivoilla täytetyt alueet edustavat 1,4 mm:n nimellistä seinämänpaksuutta, kun taas muut alueet vastaavat toiminnallisten urien ja evien seinämänpaksuuksia, jotka poikkeavat GB/T8478-standardien mukaisesta nimellisestä seinämänpaksuudesta. Siksi seinämänpaksuutta säädettäessä keskitytään pääasiassa nimelliseen seinämänpaksuuteen.

Muotin seinämän paksuuden vaihtelun perusteella materiaalin poiston aikana havaitaan, että kaikilla uusien muottien seinämän paksuuksilla on negatiivinen poikkeama. Siksi pelkästään nimellisseinämän paksuuden muutosten huomioon ottaminen tarjoaa varovaisemman vertailun punnituspainon ja teoreettisen painon välillä. Seinämän paksuus ei-nimellisillä alueilla muuttuu ja se voidaan laskea suhteellisen seinämän paksuuden perusteella raja-arvopoikkeama-alueella.

Esimerkiksi ikkuna- ja ovituotteelle, jonka nimellisseinämän paksuus on 1,4 mm, paino metriä kohden on 1,192 kg/m². Painon laskemiseksi metriä kohden 1,53 mm:n seinämän paksuudelle käytetään suhteellista laskentamenetelmää: 1,192/1,4 * 1,53, jolloin painoksi metriä kohden saadaan 1,303 kg/m². Vastaavasti 1,27 mm:n seinämän paksuudelle paino metriä kohden lasketaan seuraavasti: 1,192/1,4 * 1,27, jolloin painoksi metriä kohden saadaan 1,081 kg/m². Samaa menetelmää voidaan soveltaa muihin seinämän paksuuksiin.

Jos seinämän paksuus on 1,4 mm ja kaikki seinämän paksuudet on säädetty, punnituspainon ja teoreettisen painon välinen ero on noin 7–9 %. Esimerkiksi seuraavassa kaaviossa näkyy:

3. Pintakäsittelykerroksen paksuuden aiheuttama painoero

Rakentamisessa käytettäviä alumiiniprofiileja käsitellään yleisesti hapetuksella, elektroforeesilla, ruiskumaalauksella, fluorihiilikäsittelyllä ja muilla menetelmillä. Käsittelykerrosten lisääminen lisää profiilien painoa.

3.1 Painonnousu hapettumis- ja elektroforeesiprofiileissa

Hapetuksen ja elektroforeesin pintakäsittelyn jälkeen muodostuu oksidikalvosta ja komposiittikalvosta (oksidikalvo ja elektroforeettinen maalikalvo) koostuva kerros, jonka paksuus on 10–25 μm. Pintakäsittelykalvo lisää painoa, mutta alumiiniprofiilit menettävät jonkin verran painoa esikäsittelyprosessin aikana. Painonnousu ei ole merkittävä, joten painonmuutos hapetuksen ja elektroforeesikäsittelyn jälkeen on yleensä merkityksetön. Useimmat alumiinivalmistajat käsittelevät profiileja lisäämättä painoa.

3.2 Ruiskutuspinnoiteprofiilien painonnousu

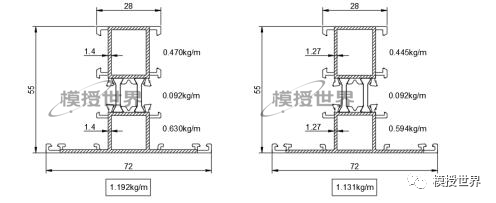

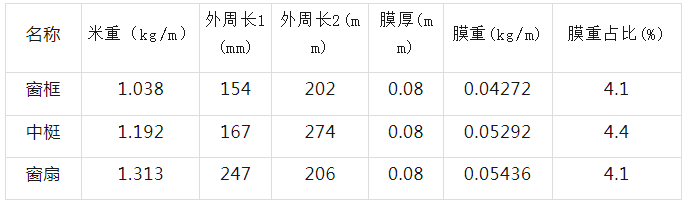

Ruiskumaalattujen profiilien pinnalla on vähintään 40 μm paksuinen pulverimaalikerros. Jauhemaalin paino vaihtelee paksuuden mukaan. Kansallinen standardi suosittelee paksuudeksi 60–120 μm. Erilaisilla pulverimaaleilla on eri painot samaa kalvonpaksuutta kohden. Massatuotetuissa tuotteissa, kuten ikkunankehyksissä, ikkunankarmeissa ja -puitteissa, reunoille ruiskutetaan yksi kalvonpaksuus, ja reunojen pituustiedot näkyvät kuvassa 4. Profiilien painonnousu ruiskumaalauksen jälkeen näkyy taulukossa 1.

Taulukon tietojen mukaan ovien ja ikkunoiden profiilien painonnousu ruiskupinnoituksen jälkeen on noin 4–5 %. Yhtä tonnia profiileja kohden se on noin 40–50 kg.

3.3 Fluorihiilivetymaaliruiskutuspinnoitteiden profiilien painonnousu

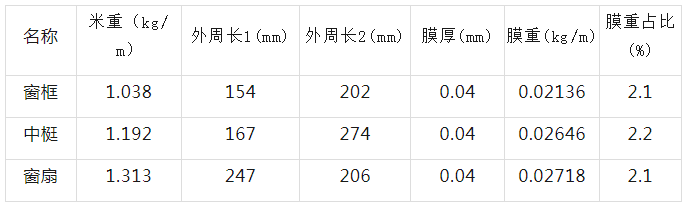

Fluorihiilihydraattimaalilla ruiskutetuissa profiileissa pinnoitteen keskimääräinen paksuus on vähintään 30 μm kahdessa kerroksessa, 40 μm kolmessa kerroksessa ja 65 μm neljässä kerroksessa. Useimmissa fluorihiilihydraattimaalilla ruiskutetuissa tuotteissa käytetään kahta tai kolmea kerrosta. Fluorihiilihydraattimaalin eri tyyppien vuoksi myös tiheys kovettumisen jälkeen vaihtelee. Esimerkkinä tavallisesta fluorihiilihydraattimaalista painonnousu näkyy seuraavassa taulukossa 2.

Taulukon tietojen mukaan ovien ja ikkunoiden profiilien painonnousu fluorihiilimaalilla ruiskutuksen jälkeen on noin 2,0–3,0 %. Yhtä tonnia profiileja kohden se on noin 20–30 kg.

3.4 Jauhe- ja fluorihiilivetymaalien ruiskupinnoitteiden pintakäsittelykerroksen paksuuden hallinta

Jauhe- ja fluorihiilimaaliruiskutuksessa pinnoitetun pinnoitekerroksen hallinta on keskeinen prosessinohjauspiste tuotannossa. Se kontrolloi pääasiassa ruiskupistoolista tulevan jauhe- tai maaliruiskun stabiilisuutta ja tasaisuutta varmistaen maalikalvon tasaisen paksuuden. Todellisessa tuotannossa pinnoitekerroksen liian paksu on yksi syy toissijaiseen ruiskumaalaukseen. Vaikka pinta olisi kiillotettu, ruiskumaalauskerros voi silti olla liian paksu. Valmistajien on tehostettava ruiskumaalausprosessin hallintaa ja varmistettava ruiskumaalauksen paksuus.

4. Pakkausmenetelmien aiheuttama painoero

Alumiiniprofiilit pakataan yleensä paperikääreeseen tai kutistekalvoon, ja pakkausmateriaalien paino vaihtelee pakkausmenetelmän mukaan.

4.1 Painonnousu paperikääreessä

Sopimuksessa määritellään yleensä paperipakkausten painoraja, joka ei yleensä saa ylittää 6 %. Toisin sanoen yhden tonnin profiilien paperipaino ei saa ylittää 60 kg.

4.2 Kutistekalvopakkauksen painonnousu

Kutistekalvopakkausten aiheuttama painonnousu on yleensä noin 4 %. Kutistekalvon paino yhdessä tonnissa profiileja ei saisi ylittää 40 kg.

4.3 Pakkaustyylin vaikutus painoon

Profiilipakkausten periaatteena on suojata profiileja ja helpottaa käsittelyä. Yhden profiilipaketin painon tulisi olla noin 15–25 kg. Profiilien lukumäärä paketissa vaikuttaa pakkauksen painoprosenttiin. Esimerkiksi kun ikkunankarmiprofiilit pakataan neljän kappaleen sarjoihin, joiden pituus on 6 metriä, paino on 25 kg ja pakkauspaperin paino on 1,5 kg eli 6 % (katso kuva 5). Kun ne pakataan kuuden kappaleen sarjoihin, paino on 37 kg ja pakkauspaperin paino on 2 kg eli 5,4 % (katso kuva 6).

Yllä olevista kuvioista voidaan nähdä, että mitä enemmän profiileja pakkauksessa on, sitä pienempi on pakkausmateriaalien painoprosentti. Jos profiileja on sama määrä pakkausta kohden, mitä suurempi profiilien paino, sitä pienempi on pakkausmateriaalien painoprosentti. Valmistajat voivat hallita profiilien määrää pakkauksessa ja pakkausmateriaalien määrää sopimuksessa määriteltyjen painovaatimusten täyttämiseksi.

Johtopäätös

Yllä olevan analyysin perusteella profiilien todellisen punnituspainon ja teoreettisen painon välillä on poikkeama. Seinämän paksuuden poikkeama on painopoikkeaman pääasiallinen syy. Pintakäsittelykerroksen painoa voidaan suhteellisen helposti hallita, ja pakkausmateriaalien painoa voidaan hallita. Punnituspainon ja lasketun painon välinen 7 %:n painoero täyttää standardivaatimukset, ja tuotantovalmistajan tavoitteena on 5 %:n ero.

Toimittanut May Jiang MAT Aluminiumista

Julkaisun aika: 30.9.2023